|

摘要:为解决球阀在高温高压等苛刻运行工况中遇到的主密封结构密封面受到的摩擦磨损,导致的阀门泄露!密封性能降低等问题,从球阀的 密封原理出发,针对现有密封结构优缺点进行了研究。将计算机辅助设计以及有限元分析技术应用到球阀的结构设计过程中,根据密封性能对密封比压的要求,分析 了密封面宽度与密封比压的关系,提出了利用流体介质自身压力提供阀座轴向推力迫使阀座补偿摩擦损失的方法,从而达到了自补偿密封效果,并利用建模软件 SolidWorks设计了自补偿主密封结构三维模型,利用自带网格划分插件进行了有限元仿真分析"研究结果表明:在产生摩擦磨损时,该设计能够通过自我 补偿功能增加主密封结构的密封面宽度,从而降低了密封面上的密封比压,使得阀门密封性能得到提高。

关键词:主密封;密封面宽度;自补偿;结构设计

引言 高温高压球阀是近年来发展较为迅速的一类阀门之一,普遍运用到石油化工、煤化工等行业。这些行业中由于运行工况复杂、流体介质特殊等性质,对其密封性能有 着特别要求,阀座密封等级要求达到美国流体控制学会ANSI / FCI70-2的class v级标准。在实际运作过程中,这类阀门最常见的失效形式就是主密封失效,球阀的主密封结构是由阀座和阀球配合密封而成,在阀门的加工精度和工作介质压差确 定的前提下,阀门的主密封性能主要由其密封面上的密封比压(单位面积密封面上的压力)决定。

其中,阀座和阀球形成的密封面宽度及其压力角、工作介质的压差以及阀座所受到的的预紧力等是影响球阀主密封结构比压的主要参数,这些参数在设计上如果不合 理,则阀门在启闭时就会出现扭矩过大、阀门无法完全开合等问题,导致阀门的密封性能受到影响,并且会致使阀球和阀座表面喷涂的涂层应力集中,从而使涂层产 生裂纹、剥落。

本研究以高温高压球阀入口端的主密封结构作为分析对象,研究其设计与结构特点,提出一种新型自补偿主密封结构,并建立三维模型进行分析。

1 密封结构及性能

1.1 常见球阀密封结构及其优缺点分析 浮动球阀的密封方法是通过工作介质本身的压力把在阀腔内自由度未完全限制的阀球压往阀门出口端阀座上而达到闭合密封效果的,因此,在高温高压下就要求阀座有着较强的硬度与强度来承受这种压力。当阀门口径较大或介质压力较高时,阀门开启力矩就很大。

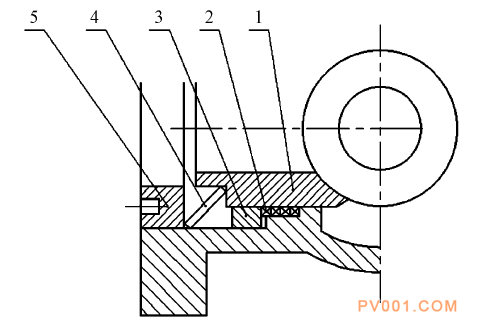

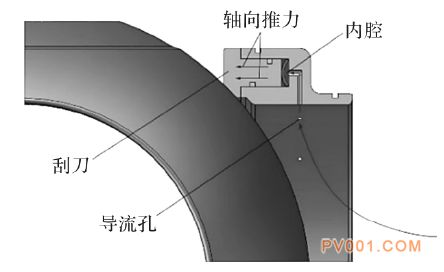

弹簧压紧阀座结构如图1所示。

图1 弹簧压紧阀座结构 1一金属阀座;2-填料;3-螺环;;4一板簧5-螺环 金属阀座1与阀体之间用填料密封。填料用螺环3压紧。阀座1靠螺环5和板弹簧4压紧在阀球上而保证阀门密封。这种结构的填料2及板簧4处于高温区,因此不能用于更高的温度,当压力较高或口径较大时,填料所需预紧力就要很大。

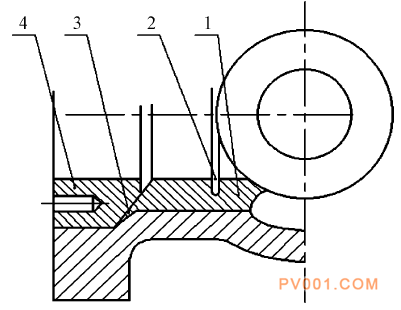

弹性阀座结构有两种型式,即通过弹簧力和金属阀座变形在密封面上建立初始比压并补偿阀座磨损,除了上述介绍之外还有一种弹性金属阀座密封结构,如图2所示。

图2弹性金属阀座密封结构 1一金属阀座;2一弹簧槽;3 -斜而密封;4-螺环 当扭紧螺环4时,阀座1后端尖楔形部分变形被压紧在阀体上,使阀座和阀体压紧从而达到密封,同时使变形槽2产生轴向变形,阀座通过其弹性与球体间产生初始 密封比压。变形槽的大小是该结构的关键,槽太大,弹力不足,槽过小,使阀座失去弹性,因此开槽的大小与数量必须在高温下由试验确定。

1.2 球阀密封性能影响因素 要想提高阀门的密封性能、使用寿命以及使结构更加紧固,密封比压的选择就必须合理。当阀门的阀座在预紧状况下时,通过阀杆控制阀球相对阀座转动,这时阀球 与阀座挤压会产生切向的应力,从而造成密封副之间的磨损。目前研究表明:金属材料摩擦副之间的摩擦磨损率随着载荷的增加有一个临界载荷,即在临界载荷下, 磨损率较小,而大于临界载荷,磨损率迅速增大,产生比较严重的磨损,因此,为了减小球阀在不断开合过程中所造成的密封副之间的摩擦损失,应该使密封面上的 比压尽可能小,且还要保证其密封性能。所以,密封面上的比压需要达到如下条件:

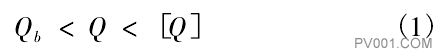

式中 b-保证密封必需比压;Q一实际比压;[Q]一密封面材料的许用比压。 b-保证密封必需比压;Q一实际比压;[Q]一密封面材料的许用比压。

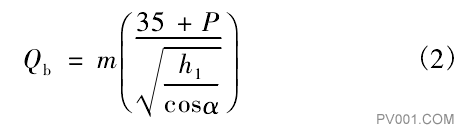

按照不同的流体介质压力、密封面喷涂质料以及密封面的宽度设计参数试验,得到当密封面使用材料为硬质合金或钢的时候球阀的比压经验公式可表达为:

式中: Qb一保证密封必需比压;h1一密封面径向投影宽度;m一只与介质的特性有关的系数,通常水为m =1,高温状态下的气体、液体为m = 1.4 一介质压力;a一密封面压力角。 一介质压力;a一密封面压力角。

2 Solidworks模型设计及有限元分析

本研究借助CAXA二维绘图以及SolidWorks三维建模,提高密封结构的设计效率,同时对密封结构密封面上的应力分布以及阀座位移量进行分析。

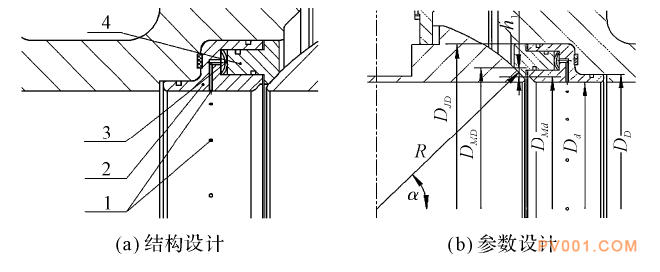

2.1 结构分析与设计 主密封结构参数设计如图3所示。

图3 主密封结构参数设计 1-导流孔;2-阀座;3-U型弹簧;4一刮刀 主密封结构由阀座2、刮刀4与阀体和阀球组合方式构成,阀体内部本身为高温高压介质,当阀门关闭时,阀球与刮刀4形成的流通截面逐渐变小,使内部压力进一 步增大,介质在高压下通过导流孔1进入内腔对U型弹簧3施加作用力,该作用力迫使刮刀4紧贴阀球形成一个密封面,并且随着阀门关闭该作用力逐渐增大,反作 用于阀座2上,形成牢靠的自密封结构。

图3 (b)中各变量对应关系如表1所示。 表1 变量对应关系

其中,坐标原点设在阀球中心。

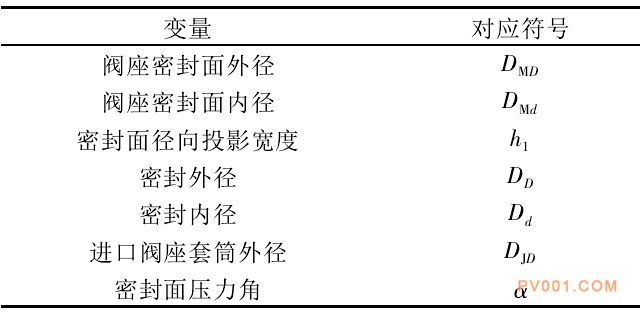

2.2 自补偿密封原理 为了更形象地说明本结构密封原理,本研究使用Solidworks建模软件建立主密封三维结构模型,阀门开关状态如图4所示。

图4 阀门开关状态 当阀门开启时如图4 (a)所示。阀座贯通,介质可以无阻碍通过阀门当阀门关闭时如图4 (b)所示。此时阀球通道与阀球中心线与阀座中心线垂直,此时阀球外表面与刮刀结构紧紧配合,介质无法通过,迫使介质在自身压力下流向导流孔,进入由U型弹簧和阀座形成的内腔。

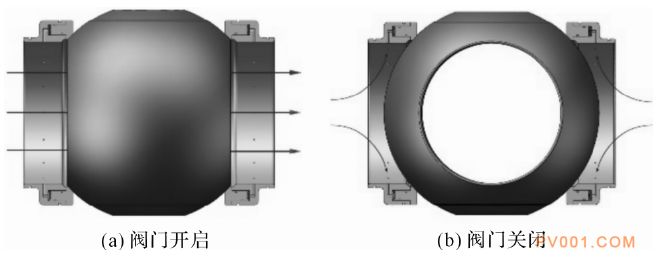

内腔受力分析图如图5所示。

图5 内腔受力分析图 在介质压力的作用下,会产生一个轴向推力,该推力会增加刮刀与阀球的契合程度,刮刀结构本身设计为可磨损型,当不断启闭造成摩擦磨损时,介质压力产生的轴 向推力会驱使刮刀与阀球紧密配合,从而补偿刮刀的磨损量,从而达到自补偿密封的效果,该设计可以有效保护阀球,在维修时,只需更换刮刀结构即可,操作简 单,且节约成本。

2.3 有限元分析与验证 本研究通过SolidWorks Simulation对主密封结构进行有限元分析,阀座材料为ASTM A36钢,弹性模量E = 200 GPa,泊松比U= 0. 26,屈服强度=250 N/m2球体不赋予材料属性,作为解析刚体;法向接触行为选择“硬”接触,切向无摩擦;阀门压力等级中规定:公称压力PN = 10. 0 MPa~80. 0 MPa为高压阀门,这里取压力极限PN = 80. 0 MPa分析,使用Solidworks自带网格划分工具将刮刀结构整体划分为六面体网格,得到有限元分析结果如图6所示。

阀门应力分布如图6 (a)所示。最大等效应力为196.6MPa,低于材料屈服强度250MPa ;位移变化如图6 (b)所示。最大位移量为0.0038mm,接近等于0;综上所述,在极限高压下该结构仍能满足工作需求。 图6 有限元分析结果 根据阀座与阀球密封结构的受力分析,可以推导出固定球阀密封面上密封比压口的计算公式可近似表达为: 式中 一实际比压;h一阀座密封面宽度(与密封面投影宽度成正比,分析时可用投影宽度替代) 一实际比压;h一阀座密封面宽度(与密封面投影宽度成正比,分析时可用投影宽度替代) 一工作压力。 一工作压力。

由图3 (b)分析可知,当未发生摩擦损失时h=h1;当发生摩擦损失后,摩擦磨损区域如图7所示(黑色区域表示摩擦损失部分)。

图7 摩擦磨损区域 当磨损发生后轴向推力会使刮刀结构压紧阀球补偿磨损量,此时密封面投影宽度会增加△h,则密封面宽度h=△h + h1,磨损后密封面比压△Q为; 显然,综合式(3~4)分析可知,当发生摩擦损失时,在工作压力P保持不变的情况下,仅有密封面宽度改变,则: 因此,通过以上分析可以得出结论:密封面宽度与密封面比压成反比关系,通过该设计可以使发生摩擦磨损的区域通 过流体介质自身压力的作用得到补偿,从而增加了刮刀结构与阀球形成的密封面宽度,减小了阀门的密封比压,使密封性能得到增加,验证了该主密封自补偿结构设 计的正确性。

3 结束语

本研究提出的利用流体介质自身压力提供阀座轴向推力迫使阀座补偿摩擦损失的方法不仅适用于高温高压球阀,也广泛适用于密封原理类似的其他普通球阀,对今后高温高压球阀的研究与实际生产具有重要的参考意义。

本结构由于内腔与阀门通道相连,默认内腔压力等于介质压力,但内腔压力大小是否会受导流孔分布以及形状影响未作分析,下一步工作主要将建立阀门泄露模 型,探讨导流孔结构形式与密封比压的关系,并制作样机进行实物试验,进一步验证设计的正确性,由于实际工况中可能存在流体介质含有固体颗粒等其他问题,后 期的研究可能会改进该结构,使之达到最优。

|  |Archiver|手机版|武汉汉德阀门股份有限公司

( 鄂ICP备10020949号-2 )

|Archiver|手机版|武汉汉德阀门股份有限公司

( 鄂ICP备10020949号-2 )